发布时间:2019-07-24 浏览量:2828

0 引言

汽轮机作为火力发电系统中最主要的动力装置之一,在发电过程中起着举足轻重的作用。大功率高参数汽轮发电机组由于其经济性的优势,成为目前汽轮机的主要发展方向。随着用户对电力的需求以及我国电力行业结构的改革,大多数汽轮机参与电网调峰而经常处于变工况运行的状态。现阶段汽轮机配汽方式主要有两种:喷嘴配汽和节流配汽。调节级的运行方式主要是定压运行和滑压运行,大型火电汽轮发电机组通常是运行方式和配汽方式的不同组合。喷嘴配汽汽轮机的变工况运行是通过调节阀的开启程度来实现的,调节阀?调节级段的流动复杂且调节级通常是部分进汽,流动效率低。开展调节阀布置方式及运行方式对机组及调节级流动规律的研究,分析损失产生的机制,能够为大功率汽轮机的热力气动和动力学设计、分析,处理运行中可能遇到的问题提供理论上的支持。

国内外许多学者对部分进汽调节级进行了多方面研究。Denton等研究了机组运行方式与部分进汽汽轮机级损失的关系。Fridh等在空气透平上实验研究了部分进气引起的非均匀流动对透平气动性能的影响,Hushmandi等数值研究了部分进汽汽轮机的非定常流动并与实验进行了对比,结果表明非进汽弧段出口的流体和主汽流形成很强的黏性剪切力,导致调节级的损失很大。对部分进汽调节级进行了数值模拟和实验对比,研究了部分进汽对机组效率和稳定性的影响。

国内对调节级的研究主要集中在变工况下调节级的流动特性分析、汽流激振力分析和运行方式优化上。调节级内流动特性的分析,一方面可以通过编程软件如Matlab等进行,但更多的是使用商用CFD软件进行级内复杂流动模拟。对部分进汽调节级的三维流动特性和级内不平衡汽流力进行了数值计算,结果显示部分进汽除了影响流动效率,还会影响机组的运行安全性。则对变工况下汽流激振力对汽轮机运行的安全性和稳定性的影响进行了数值分析。田丰等对某大功率汽轮机单顺序阀滑压运行机组做了现场试验,发现单阀运行时高压缸效率较低。此外,根据对调节级运行特性的分析,提出了配汽和结构优化方案。

为了考虑蒸汽流经调节阀、蒸汽管道进入调节级的流动过程,本文建立了调节阀-调节级的整段三维模型,采用ANSYS-CFX软件数值研究了某亚临界600MW再热凝汽式汽轮机在5种变工况运行条件下的调节阀-调节级段三维流动与压力损失特性。

1 计算模型与边界条件

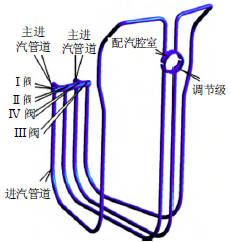

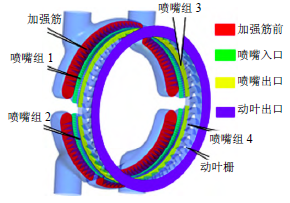

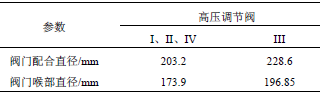

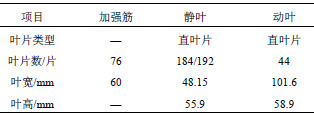

图1是某亚临界600MW汽轮机调节阀?调节级段的计算模型示意图,图2是调节级的4个特征截面的示意图。从两个主汽阀出来的蒸汽,流经4个调节阀、高压进汽管道进入调节级配汽腔室,再通过加强筋流道进入调节级叶栅通道。调节级静叶栅由4个喷嘴组组成,呈不对称布置。4个喷嘴组所占的弧段长度不同,其中I阀控制的喷嘴组1和IV阀控制的喷嘴组4各包含57只静叶片,II阀控制的喷嘴组2和III阀控制的喷嘴组3各包含35只静叶片。机组运行时,首先是II阀和IV阀同时开启,然后是III阀,最后是I阀。调节阀和调节级的主要几何参数如表1、2所示。

图1 调节阀-调节级段的计算模型示意图

图2 调节级特征截面示意图

表1 调节阀的主要几何参数

表2 调节级的主要几何参数

由于调节阀-调节级段的整体结构复杂,几何尺寸较大,因此将计算区域分成多块并分别用ANSYSICEM和NUMECAAutogrid5生成网格,经过网格无关性验证,最终确定得计算网格节点总数约为710万。

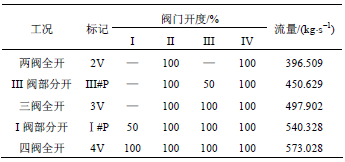

本文选取如表3所示的5种阀门开度组合进行研究。这5种工况下,除了调节阀由于开度变化需重新进行建模和网格划分外,其余各部分网格均保持不变。

采用时均化N-S方程和SST湍流模型进行计算,在动/静交界面处采用冻结转子模型来处理数据的传递。进口边界给定总压和总温,出口给定质量流量。5种工况下,调节阀前蒸汽的总压和总温均为17MPa和538℃,调节级出口则按照实际运行情况分别给定质量流量,如表3所示。进口湍流度取为5%。动叶栅转速为3000r/min。各固体壁面均设定为绝热无滑移壁面。在连续方程和动量方程的残差为10-5数量级且进出口流量相差小于0.1%时,认为计算收敛。

表3 计算工况和质量流量

2 调节阀-调节级段的三维流动

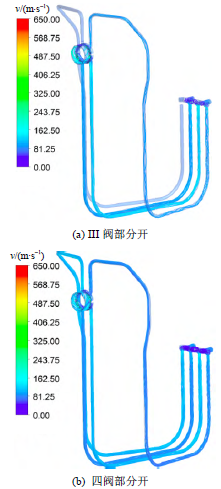

调节阀-调节级段内的流动是复杂的有旋流动。限于篇幅,图3仅给出了2种阀门开度下的调节阀-调节级段三维流线图。总体上看,当4个阀门都开启(I阀部分开或四阀全开)时,蒸汽将充满整个调节阀?调节级段的流域,流动情况较好;当两阀全开、Ⅲ阀部分开或三阀全开时,未开启阀门所对应的进汽管道内没有汽流通过,导致在配汽腔室和喷嘴叶栅中流动情况较差,引起较大流动损失。

图3 调节阀-调节级段的流线及速度分布

调节阀的结构较为复杂,阀内部的流动呈现出复杂的三维流动现象。蒸汽在流经2个主汽阀门时,没有出现通流面积的突然变化,调节阀前的流动基本均匀,流动情况良好。

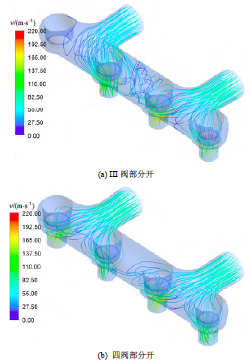

图4给出了2种阀门开度下调节阀内的流线分布。两阀全开或III阀部分开工况下,2股蒸汽在绕流II、IV调节阀阀杆时,在阀杆后面汇集产生很强的有旋流动,导致流动损失较大,通过阀喉部后呈旋流状。I阀半开与四阀全开情况类似,流体绕过II阀与IV阀后形成漩涡,流动较差。从图4还可以看出,蒸汽流经调节阀时,节流作用主要出现在调节阀后迎接来流的喉部处,该处的汽流速度最大。

图4 调节阀内的流线分布

从调节阀出来的蒸汽进入高压进汽管时是复杂的有旋流动,这种强烈的旋流会在管道中带来一定的流动损失。

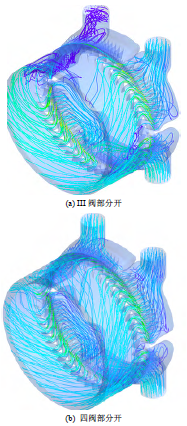

图5是2种阀门开度下的调节级配汽腔室、加强筋以及叶栅通道内流线分布图。II、IV阀全开时,I和III调节阀均处于关闭状态,I和III阀对应的配汽腔室中充满大量低能蒸汽。整个喷嘴叶栅通道的上半部分没有蒸汽进入,该区域滞留的大量低速蒸汽会对动叶通道中的流动产生很大的影响,因此成为损失产生的主要区域。

III号阀部分开启时,由于阀门开度较小,对应配汽腔室中流速较低。同时I阀仍处于关闭状态,I阀对应的配汽腔室和喷嘴组1中滞留有低速蒸汽,对动叶栅通道中的流动也产生较大的影响。三阀全开与III阀部分开启时的流动情况相似。

I阀部分开或四阀全开时,蒸汽在进入配汽腔室后没有出现集中流向某一喷嘴组弧段的现象,而是能够很好地分布在整个配汽腔室所对应的喷嘴叶栅中,腔室中没有旋流产生。蒸汽通过四个喷嘴组后进入到动叶栅中,虽然中分面和2个V型口将静叶栅分成4组喷嘴组,但由于4个配汽腔室都有蒸汽进入,所以蒸汽在动叶栅中的分布比较均匀。

如果某调节阀处于关闭状态,该阀所对应的配汽腔室和喷嘴组中没有蒸汽流过,当动叶栅从进汽喷嘴组转到非进汽喷嘴组时,由于非进汽腔室中压力比动叶栅中的压力低,压差作用使动叶通道中的流体被抽吸到非进汽腔室以及对应的喷嘴叶栅中,被抽吸进腔室和喷嘴中的蒸汽压力小、速度低,最后在腔室中形成强烈的有旋流动。

3 总压损失

总压损失系数定义为

(1)

(1)

式中:p*0为调节阀前新蒸汽总压;p*2为流场中的当地总压。

图5 调节级内的流线和速度分布

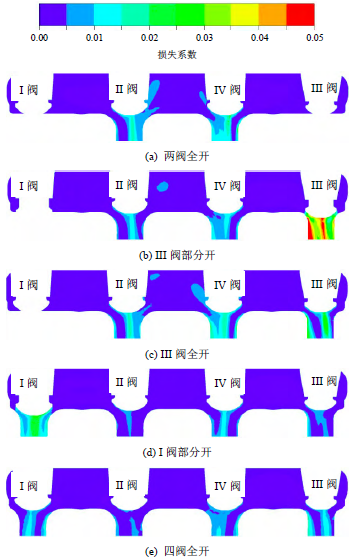

图6是5种工况下调节阀中截面上的总压损失系数分布图。可以看出,调节阀内总压损失较大的部位在调节阀的喉部,这部分损失就是阀门的节流损失;阀碟下方“空穴”区和调节阀下游进汽管入口部分区域充满很强的旋流,也会引起大量能量耗散,产生较大的流动损失。当阀门部分开启时,这两种损失都将显著增大。此外,腔室内II阀和IV阀之间区域的压力损失较大,其原因主要是流体绕过II、IV阀的阀杆后相互掺混,形成旋流流动而产生能量耗散,总压损失比腔室内其他部分略高一些。还可以看出,对于III阀部分开、三阀全开这样不对称性很强的结构,腔室内的总压损失与其他工况相比要大。I阀部分开启减弱了阀内流动的不对称性,但同时I阀喉部节流损失较大,使得总压损失系数整体也比较大。

图6 调节阀中分面上的总压损失系数分布图

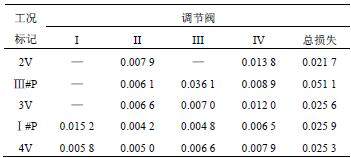

表4列出了5种工况各阀出口处的总压损失系数(按流量平均值计算)。全开阀门对应的总压损失系数较小,通常在1%以下,而部分开启的阀门总压损失系数要大一些,特别是在阀门开启程度较小的时候,调节阀喉部的节流损失非常大。

表4 调节阀出口上的平均总压损失系数

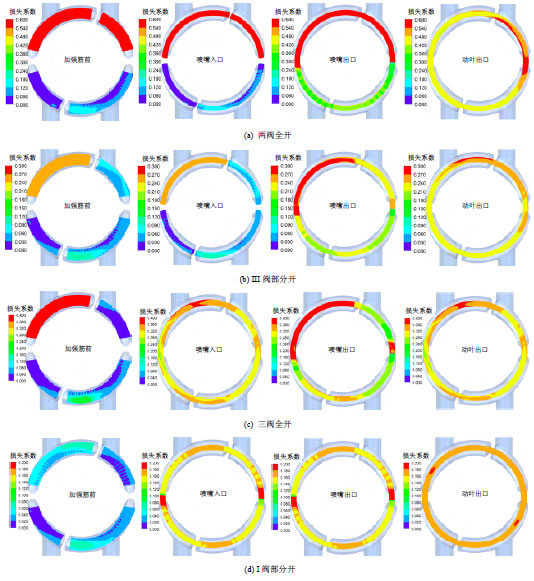

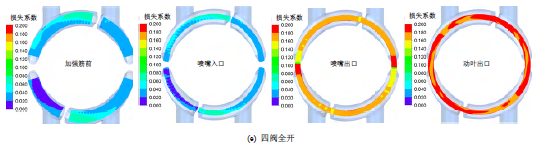

图7是5种工况下调节级4个特征截面上总压损失系数分布图。调节级中的总压损失系数具有明显非轴对称性分布特点。未开启和部分开启阀门对应的调节级腔室、喷嘴组和动叶,总压损失都相对较大,部分进汽级所特有的鼓风损失和弧端损失较为明显。由于动叶的旋转,该弧段内总压损失系数沿周向也呈非均匀分布,对调节级叶栅通道内的流动有一定影响,且这种影响还会延伸到下游的压力级。两阀全开时,II号和IV号腔室、I号和III号腔室出口的总压损失系数分布相似。I阀部分开与四阀全开时,腔室出口的总压损失系数分布较为均匀,这是因为4个腔室中都有主蒸汽流过,调节级基本处于全周进汽,除了中分面与V型槽附近较小区域外,流动基本呈现轴对称性和周期性。

图7 调节级特征截面上的总压损失系数分布图

由于I、IV号腔室的容积大于II、III号腔室,蒸汽的膨胀较大,损失也较大;另外,由于I、IV号腔室一端存在较强的旋流,产生一定的能量耗散,也导致的总压损失增大。在动叶栅由非进汽部分转到进汽部分的区域,总压损失系数最大,这主要是各喷嘴组之间非进汽部分引起的弧端损失造成的。由于动叶的旋转混合作用,除中分面附近外,动叶出口处的总压损失系数沿周向的不均匀分布得到了一定程度的缓和。另外,喷嘴和动叶尾迹处的分离流动也是总压损失的一个重要来源。从图7还可以看出总压损失系数沿径向的分布。由于该调节级采用的喷嘴和动叶都是小展弦比叶片,因此喷嘴和动叶的上下通道涡产生的二次流损失也比较明显。对四阀全开的工况而言,调节级中总压损失的主要来源就是弧端损失和二次流损失。

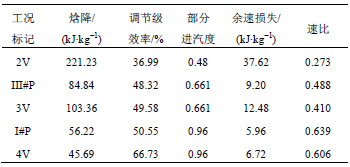

表5给出了各工况下调节级的性能。随着调节阀的依次开启和流量的增大,调节级的效率和速比呈增大趋势。两阀全开时调节级温度和压力下降较大,虽然整级的焓降很大,但余速损失也大,级效率比较低;随着Ⅲ阀的开启,焓降有所减小,级效率增大。四阀全开时速比接近最佳速比。焓降、功率和余速损失则减小。III阀部分开工况是上述变化趋势中的一个特例,其速比较大,余速损失较小,原因可能是是受到了上游调节阀节流作用的影响。

表5 调节级总体性能*

注:*功率通过扭矩计算得到,效率为轮周效率;焓降、余速损失和速比都是流量平均值。

结合几何结构分析,在变工况时使配汽阀门对称启闭有助于减小调节阀内的流动损失;同时为了避免调节级内蒸汽过度膨胀,应根据实际运行需要使腔室容量相对较大的阀门尽量处于全开启状态,用小容量阀门调节流量。另外,对蒸汽流道形状和动静叶柵叶型进行优化也能减小调节阀?调节级段变工况的流动损失。

4 结论

通过对5种变工况运行条件下的某亚临界600MW汽轮机调节阀?调节级段三维定常流动与压力损失特性的数值研究与分析,得到如下结论:

1)调节阀-调节级段的流动是复杂而强烈的有旋流动。调节阀喉部会产生较大的节流损失;阀碟下方的“空穴”区和调节阀下游进汽管入口的部分区域充满很强的漩涡,也引起较大的压力损失。

2)当4个调节阀全部开启时,蒸汽将充满所有的阀门、高压管道,配汽腔室以及调节级叶栅通道,调节阀-调节级段的流动性能良好;当某调节阀处于关闭状态,则该阀门所对应的配汽腔室和喷嘴组中没有蒸汽流过,动叶从进汽弧段转到非进汽弧段过程中,动叶通道中的流体被抽吸到非进汽腔室以及对应的喷嘴叶栅中,在腔室中形成大量的漩涡,引起该区域内较高的压力损失。

3)调节级内的流动表现出很明显非轴对称性。未开启以及部分开启阀门对应的调节级腔室、喷嘴组和动叶,总压损失都相对较大。

本文链接:http://www.maibengfa.cn/news/detail/20190724101409.html

版权所有:调节阀厂家-杭州杜伯拉阀门科技有限公司 浙ICP备18052799号